предметів

реферат

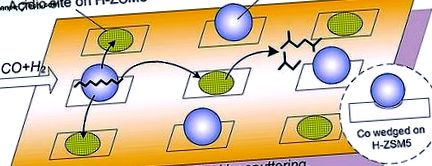

Як замінник нафти, синтез Фішера-Тропша (FTS) є екологічно чистим процесом отримання синтетичного дизельного палива (н-парафіну) із синтетичного газу. У промисловому плані синтетичний бензин (ізопарафін) може бути отриманий методом FTS з подальшою ізомеризацією та гідрокрекінгом на твердокислих каталізаторах. Тут ми демонструємо нанокаталізатор кобальту, синтезований методом фізичного розпилення, що наночастинки металів кобальту однорідно диспергуються на носії цеоліту H-ZSM5 зі слабкими взаємодіями металу (MSI). Цей каталізатор забезпечив високу продуктивність ізопарафіну в діапазоні бензинів завдяки комбінованим реакціям FTS, ізомеризації та гідрокрекінгу. Слабкий MSI призводить до легкого скорочення наночастинок кобальту; висока дисперсія вмісту кобальту прискорює дифузію н-парафіну до сусідніх ділянок кислоти на носії H-ZSM5 для ізомеризації та гідрокрекінгу. Обидва фактори гарантують високу конверсію СО та селективність ізопарафіну. Ця техніка фізичного напилення для синтезу нанокаталізатора, що підтримується, є перспективним способом вирішення критичних проблем, спричинених сильним MSI для різних процесів.

Відомо, що необхідно синтезувати чисте рідке паливо, включаючи бензин та дизельне паливо, з відновлюваної біомаси, щоб вирішити глобальну кризу дефіциту нафти, а також здійснити екологічний процес за рахунок зменшення викидів CO 2. Синтез Фішера-Тропша (FTS) 1 є перспективним способом задоволення цієї вимоги за допомогою синтетичного газу (CO + H2), який легко отримується з біомаси, відходів та сланцевого газу 2, для отримання екологічно чистого рідкого палива, що не містить сірки. Це не тільки дозволяє уникнути кислотних дощів та фотохімічного смогу, але і вирішує проблему отрути сірки для каталітичних перетворювачів у автомобілях. Наприклад, звичайні каталізатори Lean NO x Trap, які легко отруюються сіркою, можуть продаватися лише на двигунах внутрішнього згоряння для зниження ваги з використанням пального, що не містить сірки. У реакції FTS зазвичай використовується каталізатор на основі Co, Ru або Fe 5. Синтетична нафта, тобто нормальний довголанцюговий парафін (n-парафін), є домінуючим продуктом FTS, і розподіл вуглецевого числа регулюється Anderson-Schulz-Flory (ASF) 5. Важко не дотримуватись цього закону та досягти селективних та визначених чисел вуглецю, наприклад Нафтопродукти (С5 - С11) ізопарафінові вироби.

Було докладено багато зусиль для отримання цих ізопарафінових продуктів із бензиновим асортиментом від FTS. Наприклад, завод SMDS в Малайзії Shell використовував окремий реактор, що містить тверді кислотні каталізатори, для ізомеризації та гідрокрекінгу довголанцюгового н-парафіну, виготовленого з FTS6. Теоретично, якщо FTS та подальші процеси ізомеризації/гідрокрекінгу відбуваються на комбінованому каталізаторі, що містить як FTS, так і кислотні каталізатори, в однакових умовах реакції, потрібен лише один реактор. Ця пропозиція значно зменшить економічні витрати. Для такої послідовної реакції її каталітичну ефективність можна значно підвищити, тримаючи ці два типи майданчиків близько один до одного, щоб поліпшити їх дисперсію 7. Ми припускаємо, що довгі n-парафінові продукти, вироблені на сайтах FTS, можуть бути усічені та розгалужені до ізопарафіну на сусідніх кислих ділянках. Відповідно, ізопарафінові продукти (передній бензин) ефективно синтезуються за один етап.

Цеоліт, такий як H-ZSM5, є одним із поширених твердокислих каталізаторів, що має хороші гідрокрекінгові та ізомеризуючі властивості 8. Тому було докладено певних зусиль для синтезу ізопарафіну з синтетичного газу за допомогою фізично змішаних FTS та цеолітових каталізаторів 9, 10, 11. Однак багато лінійних вуглеводнів вирвалося безпосередньо з місць ФТС через нерівномірний розподіл місць ФТС та кислих місць. В результаті утворений віск FTS легко осідав на активних ділянках FTS, що серйозно спричинило каталітичні дезактивації. Отже, цієї методології недостатньо для синтезу комерційного синтетичного бензину. Також повідомлялося про безпосереднє нанесення каталізатора FTS на кислий цеолітний носій методом просочення, але лише низька активність FTS була досягнута 12, 13. Сильний MSI між каталізатором FTS і носієм цеоліту сильно стримував відновлення попередника FTS каталізатора, тобто оксидів металів. Осадження катіонних катіонів у мікропорах цеоліту методом іонообміну 14 також є незручним, оскільки для сильної взаємодії між катіонами кобальту та цеолітами потрібна висока температура для їх відновлення до металів, наприклад Вище 700 ° C15. Така висока температура додатково руйнує скелети цеоліту у присутності води.

Нещодавно ми запропонували один тип інкапсульованого каталізатора, покривши кислий цеоліт на гранулах каталізатора FTS для прямого синтезу ізопарафіну із синтетичних газів 16, 17, 18. Ці інкапсульовані каталізатори можуть порушувати АЧС, зменшувати важкі вуглеводневі продукти та збільшувати селективність парафіну, розповсюдження бензину, особливо ізопарафін. Однак це навряд чи запобігає утворенню тріщин і дефектів на мембрані цеоліту під час реакцій, викликаних часткою між гранулами каталізатора та тепловим розширенням, викликаним теплом.

Для подолання цих проблем ми продемонстрували тут простий метод сухого синтезу наночастинок металевого кобальту, осаджених H-ZSM5, нанесених на опору з шестигранним циліндром. Ця система була використана для нанесення наночастинок, таких як Pt, Ru, сплав Pt-Ru та TiO 2, на різні інертні порошкові носії, що діють як електродний каталізатор для паливного елемента або каталізатор для метанування CO 2. 23. На відміну від звичайних фізичних пристроїв для розпилення, які атомізують атомні скупчення з мішені на скляному або керамічному диску, наша поворотна полігональна циліндрична система розпилення може одночасно наносити наночастинки в порошки 20, 21; ще однією перевагою є вузький та керований розподіл розмірів наночастинок за рахунок зміни рівнів потужності 21. Ця методика забезпечує нову можливість синтезу нанокаталізаторів зі слабким MSI, оскільки наночастинки вклинюються в опору фізичними силами. Можливі шляхи реакції для цього каталізатора під час FTS, реакцій ізомеризації та гідрокрекінгу запропоновані на фіг.

Повнорозмірне зображення

результат

Підготовка та характеристика

На відміну від каталітично інертних порошків-носіїв, дотепер наночастинки кобальту безпосередньо розпорошувались з мета-ко-мішені на кислі порошки цеоліту H-ZSM5, а отриманий каталізатор позначали як Co/H-ZSM5-S. Для порівняння, інший кобальтовий каталізатор, нанесений на H-ZSM5, також був синтезований звичайним методом вологого просочення і отримав позначення Co/H-ZSM5-I. Каталізатори Co/H-ZSM5-S та Co/H-ZSM5-I мали однакові кобальтові навантаження, тобто 7,0% по масі, і мали металеві глянцеві та зелено-жовті вигляди (див. Додатковий малюнок S1 в Інтернеті). Він включає присутність металевого кобальту на каталізаторі Co/H-ZSM5-S, тоді як з XRD-діаграми не було виявлено жодної фази, пов’язаної з кобальтом (див. Додатковий малюнок S2 в Інтернеті). Фіг. 2 показано їх зображення з електронною мікроскопією з високою роздільною здатністю (HR-TEM). Для каталізатора Co/H-ZSM5-I частинки кобальту сильно агрегувались і випадковим чином осідали на носії H-ZSM5 з розміром від 10 до 30 нм, тоді як частинки кобальту каталізатора Co/H-ZSM5-S були однорідними розподілений на поверхні H-ZSM5. з вузьким діапазоном розмірів 2-4 нм.

Повнорозмірне зображення

Профілі каталізаторів, засновані на програмованому зниженні температури H2 (H2 -TPR), представлені у вигляді додаткової фігури S3 в Інтернеті. Профілі H2-TPR обох каталізаторів на основі кобальту представляли два піки відновлення, спричинені Co3O4 → CoO та CoO → Co 024, 25. Слід зазначити, що початкова температура відновлення оксидів кобальту на розпиленому каталізаторі була приблизно на 80 ° C нижчою, ніж температура на просоченому каталізаторі, що вказує на те, що він має кращу відновлюваність.

Повнорозмірне зображення

Якісний вміст сполук кобальту в каталізаторах був отриманий шляхом моделювання спектрів XANES, і змодельовані результати можна знайти в якості додаткової таблиці S1 в Інтернеті. Суміш CoO, CoO і Co3O4, очевидно, наноситься на свіжий каталізатор Co/H-ZSM5-S. Наявність оксидів кобальту було спричинене окисленням розпилених наночастинок металу кобальту під час стабілізаційної обробки в 1% O 2, а також під час подальшого впливу на повітрі. Для каталізатора Co/H-ZSM5-S-260 види Co304 зникли і були виявлені лише CoO та CoO. Co3O4 і CoO були основними сполуками для свіжих каталізаторів Co/H-ZSM5-I та Co/H-ZSM5-I-260; і металеві види кобальту з'явилися лише на каталізаторі Co/H-ZSM5-I-400.

Для висвітлення ефективних центрів охолодження в умовах зниження Co/H-ZSM5-S-260, Co/H-ZSM5-I-260 та Co/H -ZSM5-I-400 (див. Додаткове зображення S5 в Інтернеті). Набагато більше хіміологізованого СО на Co 0 (1995 та 1872 см-1) 26 спостерігалося на каталізаторі Co/H-ZSM5-S-260, ніж на Co/H-ZSM5-I-400 (див. Додатковий малюнок S5). в Інтернеті). Це доводить, що перший володів набагато активнішими сайтами Co 0. Крім того, в поєднанні з результатами XRD (див. Додатковий малюнок S1 в Інтернеті), результати DRIFTS вказують на те, що наночастинки CoO, ефективний центр адсорбції CO, добре розподілялись на поверхні цеоліту для Co/H-ZSM5-S . -260 каталізатора.

Каталітична сила

Для підтвердження нашого припущення каталітичну активність каталізаторів Co/H-ZSM5-I та Co/H-ZSM5-S порівнювали для прямого синтезу ізопарафіну із синтетичного газу. Отримані каталітичні характеристики показані в таблиці 1, а розподіл продуктів - на фіг. 4. Зрозуміло, що селективність CH4 є в послідовності Co/H-ZSM5-I-260> Co/H-ZSM5-I-400> Co/H-ZSM5-S-260, тоді як тенденція до перетворення CO є протилежним. Крім того, каталізатор Co/H-ZSM5-S-260 забезпечує найвищу селективність ізопарафіну серед цих каталізаторів, а його молярне співвідношення ізо-н-парафін у продуктах (> С4) досягає 2, 2. Подібна тенденція спостерігалася для Каталізатори Co/H. -ZSM5 із вмістом кобальту 2,2% по масі. (Див. Додаткову таблицю S3 в Інтернеті).

Стіл в натуральну величину

Повнорозмірне зображення

Спектри піридинового FT-IR підтримують H-ZSM5, каталізаторів Co/H-ZSM5-S-260 та Co/H-ZSM5-I-400 наведені на додатковому малюнку S6 в Інтернеті. Кількість кислотних майданчиків Брестеста на обох каталізаторах на основі кобальту менше, ніж кількість H-ZSM5. Каталізатор Co/H-ZSM5-S-260 мав подібну кількість місць кислоти Брестеда з каталізатором Co/H-ZSM5-I-400, але наночастинки кобальту були сильно дисперговані на першому каталізаторі, збільшуючи шанс. для утвореного n-парафіну, який буде захоплений у сусідніх кислих місцях. Це призвело до набагато кращих характеристик ізомеризації та гідрокрекінгу. Крім того, набагато вищий коефіцієнт співвідношення Бростеда до Льюїса з каталізатором Co/H-ZSM5-S-260 порівняно з Co/H-ZSM5-I-400 може бути тут корисним для ізомеризації та гідрокрекінгу. н- парафін на H-ZSM-5 8 .

обговорення

Пряме осадження кобальту на кислотних каталізаторах, таких як цеоліт, зазвичай має меншу активність для прямого синтезу ізопарафіну в діапазоні бензинів, ніж використання окремо заряджених FTS та кислотних каталізаторів 12, 13, 29. Перешкода в основному пов’язана з низьким ступенем відновлення каталізатора на основі металу, що визначається сильним MSI та просторовим розташуванням FTS-активних центрів та кислих ділянок. Двофункціональний нанокаталізатор кобальту, підтримуваний H-ZSM5, синтезований методом сухого фізичного розпилення, мав набагато вищі каталітичні властивості, ніж звичайний каталізатор. Цей каталізатор має однорідний розподіл наночастинок кобальту з вузьким діапазоном розмірів і високою дисперсією. Крім того, наночастинки кобальту легко відновлюються до металевого стану через слабку MSI. Ця методологія не тільки корисна для синтезу ізопарафіну в бензиновій лінійці, але також забезпечує нову стратегію, щоб уникнути негативного впливу на інші каталітичні процеси, що виникають внаслідок сильної MSI.

методи

Приготування каталізатора

Носій H-ZSM5 (каталізатор Süd-Chemie Co. Ltd., H-MFI-90, 362, 3 м 2 g-1, SiO 2/Al 2 O 3 = 83,7 в молярному співвідношенні) прожарювали при 400 ° C протягом 2 годин. перед використанням. Для каталізатора Co/H-ZSM5-S наночастинки металу кобальту наносили на попередньо оброблений порошок H-ZSM5 з металевою мішенню Co шляхом розпилення (чистота 99,9%, 5 см x 10 см) у полігональному розпилювачі в бочці. 17. Вакуумну камеру обережно відкачували до 8,0 х 10 -4 Па з подальшим введенням чистого потоку Ar (чистота: 99,995%, швидкість потоку = 29 мл хв-1) до камери, поки тиск не досяг 2,0 Па. був використаний для атаки цілі Co та розпорошення кластерів Co на поверхню H-ZSM5 (вхідна потужність 400 Вт, частота 13, 56 МГц ± 5 КГц, швидкість обертання 3,5 об/хв). Весь експеримент тривав 170 хвилин і 7,0 мас. Кобальт наносили на порошок H-ZSM5. Потім 1,0% O2/N2 (швидкість потоку = 29 мл хв-1) поступово вводили у вакуумну камеру для підтримання атмосферного тиску і підтримували протягом 1 години для стабілізації металевого каталізатора на кобальтовій основі перед впливом повітря.,

Для каталізатора Co/H-ZSM5-I певну кількість Co (NO 3) 2 H 6 H 2 O розчиняли в дистильованій воді з подальшим просоченням водного розчину 5,0 г порошку H-ZSM5 у звичайній манера. спосіб просочення початкової вологи. Потім цей попередник сушили протягом ночі при 70 ° С під вакуумом і прожарювали при 400 ° С протягом 2 годин для повного розкладання нітрату. Ваговий відсоток завантаженого кобальту становив 7,0% по масі.

До реакції каталізатори відновлювали in situ воднем при певній температурі (260 ° C протягом 1 години або 400 ° C протягом 10 годин) всередині реактора з високим тиском.

Характеристика каталізатора

Зображення HR-TEM були зроблені за допомогою Philips Tecnai G2F20, що працює при напрузі 200 кВ. Сигнали XAFS Co-edge були зібрані з використанням режиму флуоресценції на просвіт 14W1 Шанхайської синхротронної радіаційної установки (SSRF). Накопичувальне кільце працювало при напрузі 3,5 ГэВ

250 мА. Двокристалічний монохроматор Si (111) використовували для зменшення вмісту гармоніки в пучку джерела. RSF були досягнуті за допомогою перетворення Фур'є k3-зважених даних EXAFS в діапазоні k = 3, 1–13, 1 Å- 1 за допомогою вікна функції Бесселя.

Каталітичне випробування

Реакцію FTS проводили за допомогою реактора безперервного потоку з нерухомим шаром із синтетичним газом (Ar: 3,0%, CO: 32,3%, рівновага з H 2). За реактором була встановлена крижана пастка з розчинником та внутрішнім стандартом для уловлювання важких вуглеводнів у стоках. Використовували 0,5 г каталізатора. Умови реакції становили 260 ° C, 1,0 МПа і W каталізатор/F = 10 г/год моль-1. Коротко, стічний газ, що виділяється з реактора, аналізували за допомогою газового хроматографа (Shimadzu, GC-8A), використовуючи колонку з активованим вугіллям, оснащену TCD. Легкі вуглеводневі продукти (C 1 - C 10) також аналізували за допомогою онлайн-газового хроматографа (GC-FID, Shimadzu, GC-14B) з капілярною колоною (J&W Scientific GS-Alumina, id 0,53 мм, довжина = 30 м). ) для поділу ізопарафіну та н-парафіну. Продукти з вуглецевим числом більше 10 аналізували за допомогою високотемпературного газового хроматографа (HP-6890).

Кожну реакцію проводили безперервно протягом 20 годин за раз, і активність, як правило, досягала максимуму протягом 1-5 годин, а потім ставала стабільною.

Додаткова інформація

Файли PDF

Додаткова інформація

Коментарі

Надсилаючи коментар, ви погоджуєтесь дотримуватися наших Загальних положень та умов та Правил спільноти. Якщо ви вважаєте, що це образливий вчинок, який не відповідає нашим умовам чи інструкціям, повідомте про це як про недоречний.

- Серед найпоширеніших захворювань ясен - хвороби 2021 року

- Розрив між стегнами - новий хіт, який підлітки буквально одержимі ним

- Серед нас, жінок, найпоширеніші міфи про менструацію, яким ви не вірите

- Серед нас, жінок, я також псую вам настрій проблеми зі шкірою в спині Що з цим робити

- Хвороба на СХЗ поширюється серед оленів в Америці, і експерти визнають передачу її людям