autopro.hu | 17.06.2020 7:22

Фото: 3D Systems

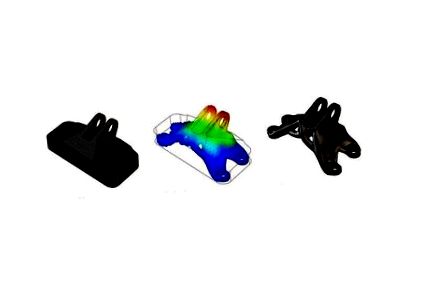

В результаті редизайну компанії Frustum Inc. Technology та досвіду 3D-друку металів (DMP) 3D-консоль авіаційного двигуна стала на 70 відсотків легшою, і при цьому відповідала вимогам стресу.

Правильне проектування компонента в межах певної технології виробництва завжди було головним болем для інженерів-конструкторів з часів промислової революції. Економічне виробництво складних геометричних форм або компонентів в органічних формах обмежене для звичайних технологій виробництва. З цього часто випливає, що дизайнер повинен піти на компроміс за рахунок функціональності та продуктивності деталі.

У наш час, коли технології адитивного виробництва (широко відомі як 3D-друк) і, зокрема, 3D-друк на металі вже є життєздатною альтернативою звичайним технологіям виробництва, старі технологічні обмеження здебільшого зникли. Програмне забезпечення для оптимізації топології тепер змогло створити найефективніші 3D-файли, які металеві принтери останнього покоління можуть створити за один крок. Завдяки цифровому виробництву стало практично можливим безпосередньо створити розроблену модель.

Оригінальний дизайн консолі, який став основою тендеру GE Aircraft. Основним очікуванням переробленого кронштейна було не перевищувати розміри огородження оригінальної деталі, щоб витримати однакову кількість навантаження при зменшенні загальної ваги деталі. | Фото: 3D Systems

Це зближення технологій добре ілюструється успіхом спільного проекту між програмною компанією Frustum та відділом оплати праці 3D Systems, Quickparts. Ці дві компанії підготували свої переможні матеріали для тендеру, оголошеного аерокосмічною філією GE (GE Aircraft). GE Aircraft опублікував публічний заклик стороннім компаніям чекати заявок. Завдання: зменшити вагу кронштейна, що утримує кришку авіаційного двигуна, щоб він не втратив міцності, довговічності та вантажопідйомності кронштейна.

Критичний характер ваги

З моменту створення моторизованого наземного, повітряного та водного транспорту інженери завжди прагнули знайти баланс між вагою та міцністю транспортного засобу. Цей делікатний баланс став ще більш важливим останнім часом завдяки зростаючій глобальній конкуренції між виробниками, дедалі жорсткішим положенням про енергозбереження, постійно зростаючим вимогам до економічної ефективності та дедалі меншим термінам доставки.

Особливо це стосується сучасної аерокосмічної галузі. Хоча Boeing 737 важить приблизно 65 тонн, навіть втрата ваги всього на півкілограма може заощадити сотні тисяч доларів на рік для деяких авіакомпаній. Якщо ми включимо у формулу всі літаки у світі, загальна економія може становити значно більше 10 мільйонів доларів, пише GE Aircraft в обґрунтуванні свого застосування.

Дизайн, оптимізований за продуктивністю

Щоб задовольнити заявку GE Aircraft, програмне забезпечення для оптимізації топології Frustum зробило перші кроки, оцінивши вагу та напруги, а також вимоги до міцності. Оптимізація топології визначає геометрію компонента з урахуванням напружень, що піддаються. Він враховує наявний розмір корпусу, розміри з'єднання, навантаження на деталь внаслідок ваги та інших факторів (наприклад, сила тяжіння, вібрація) та максимально допустиме навантаження на матеріал.

Компонент з оптимізованою топологією, що генерується програмним забезпеченням Frustum. | Фото: 3D Systems

Програмне забезпечення Frustum автоматично генерує оптимізовані геометрії на основі існуючих CAD-файлів. Він створює корпус з урахуванням конструктивних властивостей. Органічні, округлі поверхні призводять до легших деталей і зменшують точки збору напруги.

"На основі доступного дизайну САПР консолі літака, наше програмне забезпечення створило оптимізовану геометрію для цифрового виробництва без необхідності будь-якого перепроектування", - сказав Джессі Блекеншип, генеральний директор Frustum.

На відміну від традиційних процесів обробки з ЧПУ або лиття металів, складність моделі, породженої оптимізацією топології, не є проблемою для прямого друку на металі (DMP), оскільки вона легко обробляє навіть надзвичайно складні форми без додаткових витрат.

Досвід 3D-друку

Після доопрацювання попередньої моделі Frustum відбулася експертиза 3D-систем з металодруку.

Підрозділом оплати праці 3D Systems є Quickparts, провідний світовий постачальник послуг 3D-друку, який укладає на замовлення деталі із онлайн-торгами та понад 10-річним досвідом 3D-друку. Понад 100 інженерів технологій нанесення із всесвітньо відомих та визнаних Quickparts мають широкий досвід у галузі друку на металі (DMP).

"Прямий друк на металі (DMP) - набагато складніший процес, ніж робота з полімерами", - говорить Джонатан Корнелус, менеджер з розвитку бізнесу в 3D Systems Quickparts. - Ми допомогли розробити деталь відповідно до критеріїв друку DMP, мінімізуючи фактори ризику, які можуть виникнути під час виробництва. Ми використовуємо оптимізовані налаштування для виробництва замовлених компонентів, які ми створили на основі досвіду десятиліття виробництва присадкових металів.

Зробіть кращу частину!

Для консолі літака GE програмне забезпечення Frustum базувалося на цифровому файлі оригінального дизайну, CAD-файлі, та експортувалось у файл STL наприкінці покоління.

Під час виробничого процесу експерти 3D Systems допомогли, серед іншого, вибрати правильну сировину, оптимальну орієнтацію деталі на будівельному майданчику металевого принтера та виявити потенційні деформаційні дефекти. Деталь нарешті була виготовлена за допомогою металевого принтера 3D Systems ProX DMP 320.

Налаштування друку, що використовуються металевим принтером, базуються на досвіді друку, отриманому в результаті друку майже півмільйона деталей. І за допомогою правильних налаштувань можна друкувати майже будь-яку геометрію з чудовою якістю поверхні та ідеальною повторюваністю.

ProX DMP 320 - це перероблений принтер, який набагато простіший у використанні та пропонує широкий спектр матеріалів - від титану до нержавіючої сталі до нікелевих сплавів.

Кронштейн для кріплення двигуна GE Aircraft, перероблений за допомогою програмного забезпечення Frustum і виготовлений Quickparts із металевим принтером 3D Systems ProX DMP 320. | Фото: 3D Systems

Зрештою GE обрав титан в якості основного матеріалу для кронштейна редуктора GE, головним чином завдяки його видатній стійкості.

Завдяки взаємозамінним модулям ProX DMP 320 можна легко переключити з однієї сировини (наприклад: титану) на іншу (наприклад: нержавіюча сталь). На будівельному майданчику друк відбувається в ідеально контрольованих умовах, у середовищі під вакуумом, що забезпечує належну герметичність деталі та хімічну чистоту металу. Сировина, яка не використовується в процесі, може бути повністю перероблена, що призводить до економії коштів, а також до екологічних переваг.

Це викликає роздуми для автомобільної промисловості

Деталі, розроблені компанією Frustum та виготовлені з використанням технології аддитивного металевого друку 3D Systems, повністю відповідали всім вимогам до напруги тендеру GE Aircraft. Незважаючи на той факт, що розмір корпусу деталі не збільшився, і загалом було досягнуто дивовижного зниження ваги на 70 відсотків завдяки переробленій деталі, виготовленій за технологією DMP.

- Такий проект може викликати роздуми для автомобільних, аерокосмічних та аерокосмічних компаній. Зрештою, це ті галузі, де підтримка або розширення функціональних можливостей на додаток до втрати ваги є основною вимогою. Навколо цього обертається все, від дизайну до інженерії до технологій виробництва, - сказав Корнелус.

На додаток до конструкції та придатності компонентів, Корнелус зазначає, що оптимізація топології, застосовувана разом із технологією виготовлення ДМП, дуже часто надає можливість для спрощення. Модулі, попередньо зібрані з декількох компонентів, можуть бути замінені одним важким компонентом. Разом із скороченням часу складання це усуває цілий ряд кріплень та з'єднувачів, усуваючи помилки, які вони можуть спричинити.

І останнє, але не менш важливе, величезна перевага технології DMP - це швидкість. Виготовлені з стійкої сировини (таких як титан, нержавіюча сталь, нікелеві сплави), якісні, готові до монтажу компоненти стають доступними протягом двох тижнів після замовлення. І така швидкість може бути величезною конкурентною перевагою - все більш поширеною вимогою у незліченних галузях.