`` Час перебування '' є фактором, який часто недостатньо враховується на ін'єкційних установках, однак він є визначальним для якості процесу, оскільки може впливати на властивості матеріалу, а отже, і на виготовлені деталі.

У виробничому середовищі визнається вплив на якість та продуктивність факторів, людини, матеріалу, машини, методу. Зосереджуючись на факторі матеріалу, незалежно від правильного вибору матеріалу та висихання або попередньої обробки, визначальним фактором у процесі ін'єкції буде температура розплавленого матеріалу та час перебування матеріалу в блоці ін'єкції.

В ідеальному процесі лиття, як тільки процес був визначений, через кілька хвилин від початку виробництва, процес є термостабільним як для форми, так і для матеріалу. Теплові входи в певній точці збалансовані з вихідними, тобто тепловий внесок опору блоку впорскування, теплової енергії, що генерується шпинделем всередині нагнітаючого блоку, компенсується охолодженням форми, траверси тощо.

Коли в процесі виникає дефект, ми, як правило, зосереджуємо пошук причини на кількох можливих причинах, таких як параметри впорскування, висихання матеріалу, відмінності в характеристиках матеріалу, стані форми, системи охолодження тощо.

Однак є фактор, який іноді залишається непоміченим у пошуку першопричини проблеми. Це "час зупинитися". Час, який ми не контролюємо безпосередньо, і який деякі називають "Прихований параметр".

Який час проживання? На своїх семінарах я завжди пояснюю, що ця концепція - це час, який потрібен, щоб гранула матеріалу потрапила в отвір бункера в гвинті і залишила його як частину. Тому настає час, коли матеріал зазнає температури і тиску.

Виробники полімерів часто повідомляють про максимальний час перебування своїх матеріалів при температурах технологічного процесу. Це пов'язано з тим, що молекулярна деградація та добавки, що входять до складу полімеру, відбуватимуться за певний час, залежно від використовуваної температури. Це зворотна залежність часу і температури. Чим вища температура, тим коротший час перебування, доступний для обробки пластику, до того, як він потрапить у зону деградації.

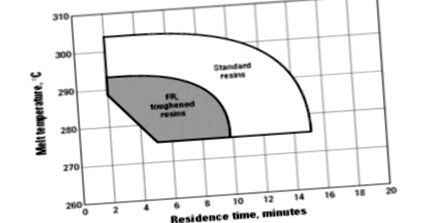

На малюнку ми бачимо, що цей стандартний матеріал потрапляє в зону деградації через 10 хвилин "часу перебування" при 280 ° C і через 8 хвилин при 290 ° C. Для вогнезахисного матеріалу час коротший через швидшу деградацію вогнезахисних добавок.

Вступ у фазу термічної деградації матеріалу через надлишок "часу перебування" неминуче спричиняє низку наслідків.

Спочатку ми матимемо втрату властивостей матеріалу внаслідок втрати молекулярної маси та розкладання добавок у рецептурі, тобто механічні, термічні тощо властивості будуть безповоротно впливати.

Ми також можемо спостерігати збільшення текучості матеріалу, що також є наслідком молекулярної деградації. Це може спричинити задирки, гази, сліди викиду тощо.

Тиск, необхідний для заповнення порожнини, буде меншим, як наслідок втрати в'язкості.

На графіку ми бачимо перепад тиску, необхідний для заповнення порожнини різним часом перебування (HUT) та різною температурою. Цей перепад тиску, необхідний для заповнення порожнини, безпосередньо пов’язаний із втратою молекулярної маси.

Як правило, коли є дефект в оброблюваних деталях, інженер-технолог шукає у багатьох напрямках, шукаючи причину, коли це може бути через надмірний "час зупинки".

Типові дефекти, які може спричинити надлишковий час перебування, включають:

- Задирки: Основна причина - падіння в’язкості внаслідок молекулярної деградації та втрати добавок.

- Згорілі, знаки газу: Основна причина, збільшення летких речовин на фронті потоку, більша текучість матеріалу.

- Шматочки з крихкістю: Основна причина: падіння молекулярної маси призводить до різкого зниження механічних властивостей, удар, згинання та тяга будуть різко зменшені

- Зміна кольору, запах: Основна причина, деградація добавок та мономерів.

Розрахунок часу проживання: Розрахунок теоретичного часу перебування можна проводити за допомогою різних електронних таблиць.

Теоретично, при розрахунку необхідно враховувати об’єм або вагу матеріалу, що міститься в інжекторному блоці (складний розрахунок, коли матеріал знаходиться в різному стані плавлення, напіврозплавленому тощо, отже, з різною щільністю та вмістом у балоні з гвинтовою або гвинтовою обмоткою з різною висотою насадки залежно від зони гвинта). Ви повинні брати до уваги об'єм або вагу ін'єкції та, звичайно, тривалість циклу.

Очевидно, що якщо "час зупинки" нашого процесу надмірний, ми повинні намагатися зменшити його різними способами:

- Скорочення часу циклу (не завжди можливо)

- Зменшення обсягу інжекційного блоку (використовуйте машину з меншим інжекційним блоком)

- Збільшити кількість порожнин (не завжди можливо)

- Збільшити розмір каналів або потоків (непродуктивно).

Ось чому вибір машини, яка буде використана в проекті, настільки важливий, як це пояснюється у статті, опублікованій у цьому ж журналі…. "Яку машину використовувати?"

Коли об’єм, який буде вливатися у форму для нового проекту, змушує нас інвестувати в нову машину, важливо, визначаючи блок вприскування, враховувати час перебування, який ми матимемо на виробництві.

Це особливо важливо для термочутливих матеріалів. Я бачив деякі випадки великогабаритних інжекторних установок з надмірним часом перебування, через які неможливо було виготовити деталі з достатньою повторюваністю, якістю, міцністю та продуктивністю.

Коротше кажучи, "час зупинки" є фактором, це насправді результат, який часто приховується в процесі і може спричинити серйозні проблеми з якістю виготовлених деталей. Цікаво зосередитись на ньому, коли з’являються такі дефекти, як згадані, щоб відкинути його, якщо значення правильне, або, навпаки, виявити у випадку, якщо воно є причиною проблеми.