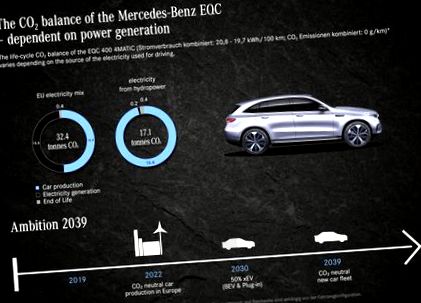

Стійкість набуває різних форм. Mercedes-Benz має намір розробити продукцію, яка є надзвичайно екологічною у своєму сегменті ринку. Що стосується легкових автомобілів, у рамках бачення "Амбіція 2039" Mercedes-Benz прагне досягти мети - забезпечити парк нових автомобілів нейтральними викидами CO протягом 20 років.

У вигляді моделі Mercedes-Benz EQC 400 4MATIC цього року компанія випускає перший автомобіль Mercedes-Benz в рамках бренду продуктів і технологій EQ. Ця модель щойно успішно пройшла комплексну екологічну перевірку. Результат детально перевірив TÜV Süd.

Екологічний контроль базується на екологічній рівновазі, при якій екологічний вплив особистого автотранспорту перевіряється протягом усього життєвого циклу, тобто від видобутку сировини через виробництво та використання до остаточної оцінки. EQC 400 4MATIC підтримується керуванням, яке постійно не містить емісій на місцевому рівні,

Розрахунок базується на рушійній потужності, яка, залежно від сегменту, досягає від 150 000 до 300 000 кілометрів. У випадку EQC це 200 000 кілометрів. Залежно від джерела енергії, електромобілі спочатку можуть компенсувати вищі викиди CO2 під час виробництва, залежно від джерела енергії. Якщо електромобілі можуть експлуатуватися лише з відновлюваними джерелами енергії, викиди CO2 будуть зменшені до 70 відсотків протягом життєвого циклу порівняно з автомобілями з двигуном внутрішнього згоряння.

Завдання: нейтральні викиди CO2 від виробничого заводу

За інших однакових умов виробництво електромобілів виробляє більше викидів СО2, ніж виробництво автомобілів з двигуном внутрішнього згоряння, оскільки потрібно більше енергії, особливо для виробництва акумуляторних елементів. Тому перспектива споживання енергії для нейтрального виробництва CO2 є набагато важливішою.

Mercedes-Benz хоче досягти цієї мети вже в 2022 році. До цього часу всі європейські виробничі заводи повинні виробляти з викидами нейтральних CO2. Одним із кроків на цьому шляху в Німеччині є електроенергія від вітрових електростанцій, підтримка яких згідно із Законом про відновлювану енергію (ЕЕГ) закінчиться після 2020 року. Mercedes-Benz є першим великим промисловим споживачем, який отримав цю електроенергію.

Таким чином, компанія забезпечує тривалу експлуатацію цих північнонімецьких вітрогенераторів. Екологічну електроенергію з вітряних електростанцій слід також використовувати для виробництва автомобілів EQC на заводі Mercedes-Benz у Бремені, а також для виробництва акумуляторів німецької компанії ACCUMOTIVE у Каменці, Саксонія. У клієнтському центрі в Бремені транспортні засоби EQC також заряджаються сонячною енергією перед передачею замовнику.

Водіння з нейтральними викидами CO2

Mercedes-Benz прагне забезпечити, щоб виробництво на власних європейських заводах мало нейтральні викиди СО2 з 2022 року. На етапі використання водій може навіть відразу впливати на баланс свого електромобіля - залежно від сили струму, який він витрачає. Екологічний баланс, зокрема баланс СО2, виглядає подібним у конкретній оцінці всього життєвого циклу Mercedes-Benz EQC потужністю 200000 кілометрів.

В даний час його виробництво виділяє 16,4 тонни CO2. Якщо акумулятори заряджатимуться електроенергією з енергетичного комплексу ЄС, викиди збільшаться ще на 16 тонн. Таким чином, кількість виділеного СО2 становить 32,4 тонни. Якщо для зарядки акумуляторів використовується чиста електроенергія, то викиди CO2 можуть зменшити майже вдвічі більше у випадку EQC до загальної кількості 17,1 т CO2 (виробництво легкових автомобілів, споживана потужність, кінець життєвого циклу).

Оцінка енергетичного балансу

Подібні фактори важливі при оцінці енергетичного балансу. Це пов’язано з тим, що ефективність виробництва електроенергії суттєво відрізняється залежно від використовуваного первинного джерела енергії. В результаті енергоспоживання ресурсів змінюється.

У цьому розрахунку спосіб отримання енергії і, отже, споживання основного виду енергії для експлуатації автомобіля відрізняється (струм від енергетичного комплексу ЄС або електроенергія від гідроелектростанції), тоді як споживання енергії при виробництві КЯК та життя залишається незмінним. І тут теж було досягнуто подібного результату: відновлювана енергія під час руху зменшує загальний енергетичний баланс EQC з 722 до 478 гігаджаулів - економія становить близько 34 відсотків.

Відповідальне використання ресурсів: використання матеріалів та переробка

Однак комплексний екологічний контроль стосується не лише викидів CO2 та споживання енергії: для оцінки екологічних показників транспортного засобу експерти беруть до уваги всі викиди, а також використання та споживання ресурсів протягом життєвого циклу.

Порівняно із звичайним автомобілем з двигуном внутрішнього згоряння, специфічні компоненти приводу EQC збільшують використання матеріалів та енергії у виробництві. Оскільки в цьому випадку двигун внутрішнього згоряння, трансмісія та периферія двигуна та трансмісії не застосовуються, частка сталі або заліза зменшується. Навпаки, збільшуються пропорції матеріалів із легких металів, полімерів та інших металів.

матеріальний склад

Робоча вага EQC 400 4MATIC становить 2420 кілограмів. Найбільша економія була у сталі та залізі на 39 відсотків, за ними йшли легкі метали (23 відсотки) та полімерні матеріали, тобто пластмаси (18 відсотків).

Під час розробки Mercedes-Benz в основному наголошує на постійному зменшенні використання ресурсів та впливу матеріалів, що використовуються на навколишнє середовище. До 2030 року марка Mercedes-Benz хоче зменшити використання первинних джерел у силових агрегатах та акумуляторних технологіях на 40 відсотків порівняно з сучасними електричними та акумуляторними гібридними автомобілями.

Сьогодні вже розширюється використання матеріалів, що економлять природні ресурси, таких як перероблена пластмаса та відновлювана сировина в транспортних засобах. Це створює нову високоякісну тканину для чохлів сидінь Response, яка була розроблена для автомобіля EQC і повністю складається з перероблених ПЕТ-пляшок.

Крім того, перероблена пластмаса також використовується в обшивці свердловини запасного колеса або в кришках нижньої сторони моторного відсіку. Також використовується відновлювана сировина, така як кенаф, шерсть і папір. Волокна Kenaf використовуються, наприклад, у обшивці вантажного відсіку, а папір знову використовується як стільниковий стільник у вантажному дні.

Завдяки новому EQC, в цілому 100 компонентів, включаючи дрібні деталі, такі як застібні кнопки, пластикові гайки та застібки, загальною вагою 55,7 кілограма, частково виготовлені з екологічно чистих матеріалів.

Другий час автономної роботи

Під час розробки автомобіля Mercedes-Benz розробляє концепцію для кожної моделі автомобіля, в якій аналізуються всі компоненти та матеріали з огляду на їх придатність для різних етапів процесу переробки. Отже, матеріали всіх моделей легкових автомобілів Mercedes-Benz відповідно до ISO 22 628 підлягають вторинній переробці до 85 відсотків та до 95 відсотків багаторазовому використанню. Також є Mercedes-Benz EQC. Однак переробка в першу чергу не означає повернення матеріалів в обіг.

Компанія бере активну участь у дослідженнях та розробці нових технологій переробки для впровадження відповідного ланцюга процесів та забезпечення майбутнього попиту на ресурси у сфері електричної мобільності. Наразі знання про переробку літій-іонних акумуляторів було зібрано в багатьох різних дослідницьких проектах та у співпраці з постачальниками та партнерами з утилізації відходів.

Переробка речовин використаної сировини, таких як літій, нікель, платина, кобальт та рідкісні землі, є невід'ємною частиною оцінки, а також враховується при розробці концепції компонентів. Для процесу переробки акумуляторів марка Mercedes-Benz виділила чотири етапи та розробила відповідні процеси:

- Повторне використання: повторне використання акумулятора. Переробка тут обмежується чищенням та заміною деталей - обмежений термін служби, наприклад запобіжники.

- RePair: Цей більш глибокий ремонт додатково включає ремонт акумуляторів. Таким чином можна замінити окремі модулі акумуляторної системи.

- Перевиробництво: цей процес передбачає повний розбір батареї до окремих елементів. Після сортування, перевірки та заміни компонентів акумуляторну систему можна зібрати повторно.

- ReMat: Цей процес включає переробку речовин та відновлення цінних речовин, що містяться. Компанія вже створила центральний центр переробки в Мангеймі для переробки продуктів високовольтних батарей.

Засновуючи 100% дочірню компанію Mercedes Benz Energy GmbH, Daimler зосередився, зокрема, на ReUse для стаціонарного зберігання енергії: життєвий цикл акумулятора транспортного засобу, що заряджається від мережі, або акумулятора електричного автомобіля не повинен закінчуватися роботою автомобіля - ці батареї можна повторно використовуються як стаціонарні накопичувачі енергії.

При такому використанні невеликі втрати потужності не є значними, що, за оцінками, дозволяє економічно працювати в стаціонарних додатках принаймні ще протягом десяти років. Подальшим використанням літій-іонних модулів, їх економічне використання може бути подвоєне, так би мовити. Перший відремонтований акумуляторний бак був підключений до електромережі в жовтні 2016 року в штаб-квартирі REMONDIS в м. Люнен, штат Вестфалія.