Можливість професійного зростання. Що може дати вам це дослідження?

Поліпшення можна знайти у кожному виробничому процесі, і від кожного з нас залежить, як ми зможемо перетворити їх на належне функціонування процесів. Магістерське вивчення промислового машинобудування - це один із методів, щоб знати, як розкрити потенціали виробничих процесів і знати, як їх ефективно використовувати.

Звичайно, навчання непросте. Просто тому, що людині в наш час, якщо їй доводиться щось зайве робити, часто потрібен час, який перевищує звичайні робочі обов’язки. Тому ключовим для магістерського дослідження на початку є правильний вибір теми та призначення відповідного керівника проекту з IPA Словаччина, з яким студент вирішує та консультує завдання. Навчання пов'язане з практичними тренінгами безпосередньо у виробничих компаніях.

Результати магістерського дослідження висловлюють керівники компаній, студенти яких закінчили однорічне навчання:

"Ця робота не є" магістерською роботою для магістерської роботи ". Це корисний посібник, який також використовувався в контексті поступових змін у суспільстві ". Дж. Беріт/VRM, a.s.

"Досягнута економія істотно впливає на економіку роботи". D.Molin/KOVONA SYSTEMS, a.s.

Насолоджуйтесь невеликою вибіркою магістерських проектів

Збільште продуктивність обраного процесу на продукті UM

Метою магістерської роботи було використання відповідних бережливих інструментів для оптимізації роботи менеджерів на лінійному збірці UM D. Основні показники для оцінки переваг, реалізованих у магістерській роботі, дослідник визначив: 1. економія кількості менеджерів - сортувальників, 2. економія затрат праці та 3. продуктивність праці на заданій лінії. Вирішувач був оптимізований шляхом аналізу процесів за часовими рамками сортувальників та за допомогою BasicMosty.

Після аналізу часових рамок дослідник підготував пропозицію щодо розподілу видів діяльності для окремих працівників. Порівняння показало, що загальне поліпшення можливо за всіма відстежуваними показниками, що впливають на саму продуктивність: 1. зменшення кількості працюючих - 1 працівник/зміна, 2. збільшення використання робітників на 23,79% та 3. збільшення часткової продуктивності на одного робітника/зміна на 85 шт. Майстер роботи вказав на 58% потенційної економії витрат шляхом перерозподілу діяльності працівників на окремих робочих місцях та більш ефективного використання потенціалу працівників на окремих виробничих лініях. Дослідник дійшов висновку, що для успішного функціонування процесів у майбутньому проводиться його детальне детальне картографування окремих процесів із перерозподілом діяльності, щоб уникнути діяльності, яка не приносить ніякої доданої вартості. Водночас він заявив, що всі зміни можуть бути впроваджені за допомогою постійного навчання менеджерів.

Розв'язувач: Йозеф Бошко, BSH Drives and Pumps s.r.o. Michalovce, дочірнє підприємство BSH Hausgeräte GmbH, зосередилося на розробці та виробництві електродвигунів та електроніки управління та управління білою технікою.

Підвищення ефективності КТ та стабільності в потоці матеріалів для обраного продукту

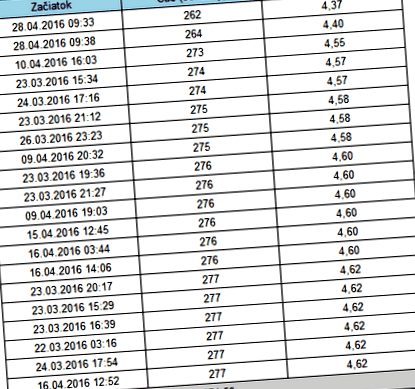

Дослідник зосередився на підвищенні стабільності та продуктивності КТ для задоволення вимог замовника та світового стандарту Nemak шляхом створення кращих умов для виробничого процесу шляхом усунення відходів, що знижує стабільність та продуктивність КТ та покращення стандартів. Вона сформувала команду словацьких колег, а також використовувала колег у корпорації. Визначено проблеми: неправильно встановлений ідеальний час циклу, нестабільний час оператора, очікування ковша, невідповідні плоскогубці, механічні рухи машини, закриття захисного бар'єру. Важливою точкою входу було визначення ідеального часу циклу, з якого були отримані наступні рішення. Додаток NORIS був важливою частиною методології, де реєстрували всі КТ на пристроях та визначали 20 найкоротших КТ для виробу та даного пристрою (див. Рис.).

Розв'язувач: Мартіна Паалова, Nemak Slovakia s.r.o., Жиар над Хроном, член групи NEMAK, що базується в Монтерреї, Мексика - найбільший постачальник головки блоків циліндрів та блоків двигунів у світі.

Підвищення працездатності обертових печей

Основною причиною магістерського проекту було: 1. знайти критичну техніку, яка спричиняє найбільші простої в обертових печах, 2. зменшити витрати на простої та 3. зменшити відмову цих пристроїв. Відповідним рішенням був метод DMAIC, мозковий штурм, написання мозку 6 - 3 - 5, ЗВТ та діаграма Парето.

Фіг. Діаграма парето показує кількість несправностей на конкретному механізмі ДП у моніторинговому періоді листопад 2015 - березень 2016

Запропоновані рішення стосувались не лише техніки, а й персоналу, який доглядає за цим обладнанням. Основою для розрахунку були розраховані збитки в первісному та новому стані, зафіксовані в системі інформаційної компанії. Зібраних даних було визначено механізм, який спричиняє відключення. Коригувальні заходи дозволили заощадити втрати від роботи обертових печей за рахунок скорочення простоїв на 26 897 євро.

Розв'язувач: Ян Хлебуш, SMZ, a. с., Єлшава, найбільший гірничо-збагачувальний комбінат магнезиту в Словаччині і водночас один з найбільших у світі виробників мертвеспаленої магнезії "DBM".

Розробка нової системи технічного обслуговування

Дослідник розробив інноваційну систему технічного обслуговування з подальшим впровадженням. Завдяки обсягу теми було обрано робоче місце зварювального робота. При детальному аналізі несправностей систем технічного обслуговування відмови машини реєструвались та оцінювались вручну. Таким чином була впроваджена проста система реєстрації проблем машини, за якою слідували кроки щодо усунення першопричини та заходи щодо запобігання повторним помилкам.

Зміна системи технічного обслуговування допомогла виявити недоліки у виробничих процесах компанії:

- запровадження контролю ефективності, регулярної класифікації та реєстрації відмов зварювального робота призвело до збільшення річної доступності зварювального робота на 5%,

- за рахунок оптимізації обслуговування шліфувальних машин, їх наявності, а отже, і продуктивності праці працівників зварювального цеху, збільшився відсоток горіння дуги під час зварювання,

- моніторинг технічного обслуговування вибухової кабіни та спосіб ремонту збільшили їх доступність на 5%,

- для горизонтальних фрезерних верстатів була введена більш сувора система обслуговування горизонтальних фрезерних верстатів, що призвело до збільшення продуктивності на 7,76%,

- паперова документація для окремих пристроїв була відсканована в електронну форму під час підготовки до проекту впровадження електронної документації,

- кількість годин, проведених монтажним персоналом, що виконують ремонт, скоротилася з 2685 до 755,57 годин.

Збільшення продуктивності представляло загальну економію 47 095 євро. Компанія займається виготовленням на замовлення, тому збільшення проти зниження продуктивності значною мірою зумовлене змістом замовлення за певний проміжок часу, тобто. 30% заощаджених коштів може бути призначено на вжиті заходи, а 70% - на зміст замовлення. Було б дуже корисно, якби всі дані про роботу машини, помилки та несправності реєструвались за допомогою цифрових пристроїв, щоб уникнути неточностей, спричинених людським фактором, підсумував вирішувач.

Розв'язувач: Peter Ďurčo, з KUENZ-SK, s.r.o., що базується в Кечнеці, філії австрійської компанії Künz, яка займається виробництвом кранів та машин для очищення впускних отворів гідроелектростанцій.

Оптимізація виробництва Veka X-tend

Робота магістра була зосереджена на підвищенні продуктивності робочих місць для попереднього монтажу кришки Xtend за 1 рік, впровадженні стандарту 5S на робочих місцях перед складанням та складанні, впровадженні стандарту TPM та впровадженні системи ZF Automotion +. За пропонованим рішенням переміщення вузла кришки XTend до автоматизованої лінії V6, дає на 24% більше вікових груп, ніж при тій же зайнятості лінії V1. При роботі в дві зміни це на 240 штук більше на день, тобто На 1200 більше на тиждень, що означає збільшення продажів на 26 664 євро на тиждень.

Розв'язувач: Ян Бакай, ZF Словаччина, a.s. - дочірня компанія ZF Holding Austria GmbH у Трнаві та Левіці. Виробляє силові агрегати та компоненти шасі для легкових автомобілів.

Вони були коротко описані в Master Projects 2016. Ми вважаємо, що ми частково надихнули вас. Завдяки дослідженню деякі співробітники мали можливість змінити свою керівну посаду. Вони отримали більше довіри з боку керівництва.

"Воно того варте! Бути членом родини промислових машинобудів Мастраків ". - є посиланням Master of solvers 2016 для інших, хто шукає оптимальні рішення для впорядкування виробничих процесів.

- Словаччина виграла арбітраж проти компанії, яка хотіла експортувати мінеральну воду до Польщі. Жига реагує на Нови

- Вони танцюють і піднімають гантелі зі старшими людьми, британські проекти розвивають рівновагу або силу у людей із вищою освітою

- Плюси; m n; вид на це бунгало 1083 - Проекти

- Проекти сімейних будинків

- Мені краще через любов