Протягом наступних 20 років прогнозується значне збільшення попиту на повітряний транспорт. Економічне зростання різних регіонів світу, які до цього часу були незначними, таких як Бразилія, Росія, Індія та Китай, поставить їх у топ світового рейтингу за ці двадцять років. Кількість подорожуючих повітряним транспортом, ймовірно, подвоїться із збільшенням попиту на нові літаки, який, за оцінками, становить від 13 500 до 19 000. Це означає щорічні поставки від 685 до 950 літаків, загальна оціночна вартість яких становить приблизно 1,35 трлн. Обмежуючись лише Європою, кількість рейсів у цей період, як очікується, збільшиться на 50%, і лише Німеччина вимагатиме 1000 нових літаків згідно з прогнозом світового ринку Airbus.

На світовому ринку інновації відіграють вирішальну роль у збереженні та зростанні частки ринку. Вже проводиться робота з розробки авіаційних двигунів, які стають все більш надійними, економічними та забезпечують низький рівень хімічного та акустичного забруднення. У цьому контексті екологічні цілі в Європі на 2020 рік зосереджені на зменшенні викидів вуглекислого газу на 50%, оксиду азоту на 80% та шуму на 50%.

Важлива роль передових матеріалів

Чудові експлуатаційні характеристики сучасних аерокосмічних апаратів значною мірою є результатом досягнень у галузі високоефективних матеріалів та різних технологій виробництва, що використовуються в різних частинах літака. Для постійного збільшення продуктивності дизайнери постійно шукають матеріали, які є легшими, міцнішими та довговічнішими.

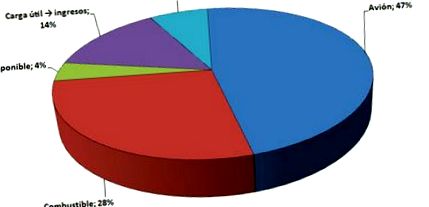

Як ми бачимо на малюнку 1, у комерційному літаку лише 14% використовується для пасажирських перевезень, що приносить прибуток. Тому економія ваги, якою б незначною вона не була, є великою оптимізацією. Наприклад, економія ваги літака на 1% збільшує корисне навантаження на 15%. Що означає збільшення майже на 7%.

Як відомо, найефективнішим способом зменшення ваги фюзеляжу та поліпшення його експлуатаційних характеристик є зменшення щільності та підвищення механічних властивостей. Зменшення щільності матеріалу було оцінено приблизно в 3 - 5 разів ефективніше, ніж збільшення міцності на розтяг, модуля або стійкості до пошкоджень. Для турбін реактивних двигунів досягнення в матеріалах дозволили суттєво підвищити робочі температури, що перетворюється на більш високі рівні тяги, знову збільшуючи продуктивність.

Різні матеріали

Традиційні матеріали, що використовуються в цьому вимогливому аеронавігаційному та аерокосмічному секторі, перелічені нижче.

Алюмінієві сплави

Сплави алюмінію були основним матеріалом фюзеляжу літаків з тих пір, як вони почали замінювати деревину в 1920-х рр. Хоча роль алюмінію в майбутньому аерокосмічної промисловості як конструкційного матеріалу, ймовірно, дещо погіршується зростанням використання композиційних матеріалів, високоміцних алюмінієві сплави є і залишатимуться актуальним матеріалом для фюзеляжу. Привабливість алюмінію полягає в тому, що він є відносно недорогим, легким металом, який може піддаватися досить високим рівням сили при нагріванні і є одним з найпростіших у виробництві високоефективних матеріалів, що, як правило, безпосередньо корелює з нижчими витрати.

Основними причинами його використання є:

- Висока стійкість до ваги.

- Цікаві кріогенні властивості. Алюмінієві сплави не крихчаться при низьких температурах і стають ще міцнішими в міру зниження температури без значних втрат пластичності.

- Оброблюваність. Алюмінієві сплави є найпростішими з усіх металів для формування та обробки.

- Стійкість до корозії в природних середовищах.

- Придатність для зберігання продуктів харчування та напоїв.

- Висока електро- і теплопровідність.

- Простота переробки.

Алюмінієво-мідні (серія 2ХХХ) та алюмінієво-цинкові (серія 7ХХХ) сплави є основними сплавами, що використовуються в конструкціях планера. Сплави 2XXX використовуються в програмах з допуском до відмов, таких як деталі нижнього крила та конструкція фюзеляжу комерційних літаків, тоді як сплави 7XXX використовуються там, де потрібна більша міцність, наприклад, верхні поверхні крила. Сплави 2XXX також мають невелику перевагу, маючи більшу здатність витримувати температуру (150 проти 120 ° C).

Поліпшення композиційного та обробного контролю постійно приводили до вдосконалення сплавів. Зменшення домішок, особливо заліза та кремнію, призвело до вищої в'язкості руйнування та покращило стійкість до виникнення втомної тріщини та росту тріщин.

Прикладами цих нових сплавів є 2524-T3, 7150-T77 та 7055-T77, які, зокрема, використовуються в Boeing 777. Знаменитий сплав 2024-T3 був одним із найбільш широко використовуваних у конструкції фюзеляжу. Хоча він має лише помірний межа текучості, він має дуже хорошу стійкість до зростання втомних тріщин, а також хорошу в'язкість на руйнування. Однак новий сплав 2524-T3 має на 15-20% покращення міцності на руйнування і подвійну стійкість до зростання втоми втомних тріщин порівняно з 2024-T3.

Сплави 7XXX мають більші переваги, ніж сплави 2XXX, і використовуються в листах, плитах, поковках та екструзії. Як і 2024-T3, 7075-T6 вже багато років використовується в конструкції фюзеляжу; однак корозійне розтріскування є постійною проблемою. Нові сплави, такі як 7055-T77, мають вищу міцність і стійкість до відмов, ніж 7050-T7451, тоді як 7085-T7651 має вищу в'язкість у товстих профілях. Поряд із посиленням контролю за складом та видаленням небажаних домішок, розробка кращих методів термостаріння для сплавів 7XXX призвела до значного зменшення корозійного розтріскування під напругою та покращення стійкості до руйнування з мінімальним впливом на силу.

Удосконалення технології виготовлення алюмінієвих деталей, включаючи високошвидкісну обробку та зварювання тертям, мають прямий вплив на менші витрати.

Магній і берилій

Хоча і магній, і берилій є надзвичайно легкими матеріалами, вони обидва мають серйозні недоліки, що обмежують їх застосування. Сплави магнію, як правило, конкурують із алюмінієвими сплавами для структурних застосувань. У порівнянні з високоміцними алюмінієвими сплавами, магнієві сплави зазвичай не такі міцні і мають нижчий модуль пружності. Однак сплави магнію значно легші і, отже, більш конкурентоспроможні щодо питомої ваги та питомого базового модуля. Найбільшою перешкодою для використання магнієвих сплавів є надзвичайно погана стійкість до корозії. Магній займає найвище анодне положення в гальванічному ряді, а тому потенційно не стійкий до корозії. Крім того, з ним важко працювати, оскільки він вибухонебезпечний.

Берилій - це також дуже легкий метал з привабливим поєднанням властивостей. Однак обробляти берилій потрібно за допомогою порошкової металургії - дорогої технології, хоча і цікавої з точки зору технічного обслуговування. Крім того, поводження з порошками берилію є токсичним, що ще більше збільшує його вартість, оскільки вимагає контрольованого виробничого середовища та додаткових заходів безпеки для ремонту/обслуговування розміщених конструкцій. Берилій часто використовується в сплавах разом з міддю, особливо в деталях турбін або для прес-форм.

Титан часто використовують для економії ваги, замінюючи більш важкі сталеві сплави в рамі літака та суперсплави в низькотемпературних частинах турбін. Титан також використовується замість алюмінію, коли вимоги до температури перевищують можливості алюмінію (

150 ° C), або навіть у районах, де втома або корозія є постійною проблемою.

Титан стає все більш важливим як матеріал для авіаційних конструкцій. Завдяки своїй винятковій стійкості до втоми, високій температурі та стійкості до корозії титанові сплави складають приблизно 42% від структурної ваги нового винищувача F-22, що становить понад 4000 кілограмів. Однак у комерційних авіалайнерах Boeing 747-100 містив лише 2,6% титану, тоді як новий Boeing 777 містив 8,3%. Нові програми для титану включають шасі, які традиційно виготовляли з високоміцних сталей.

Наприклад, для економії ваги та усунення ризику водневого крихкості бета-сплав Ti-10V-2Fe-3Al використовується для компонентів шасі на Boeing 777. Титанові сплави також широко використовуються в літаках. турбіни реактивних двигунів.

Незважаючи на те, що з середини 1980-х років було розроблено багато нових сплавів, альфа-бета-сплав Ti-6Al-4V все ще є найбільш широко використовуваним титановим сплавом. Однак різні більш стійкі альфа-бета та бета-сплави починають замінювати Ti-6Al-4V у певних додатках.

Хоча на високоміцні сталі зазвичай припадає лише близько 5-15% конструкційної маси фюзеляжу, вони часто використовуються для дуже критичних деталей, таких як деталі ходової частини. Основними перевагами високоміцних сталей є їх надзвичайно висока міцність і жорсткість. Це може бути надзвичайно важливим у застосуванні ходової частини, де важливо мінімізувати основну масу деталей редуктора.

Недоліками є їх висока щільність та сприйнятливість до крихкого руйнування. В результаті високого рівня міцності вони часто сприйнятливі до водневого крихкості та корозії під напругою, що може спричинити раптові крихкі руйнування. Проводиться робота над розробкою надміцної нержавіючої сталі для полегшення деяких проблем корозії та крихкості цих матеріалів.

Суперсплави

Високоефективні суперсплави або сплави мають чудову механічну міцність та стійкість до повзучості при високих температурах, хорошу стійкість поверхні та високу стійкість до корозії та окислення.

Основними елементами суперсплавів, що використовуються в аерокосмічній галузі, є в основному нікель, кобальт та нікель-залізо. Нікелеві мають хорошу поведінку до температур 1000 ° C, а кобальтові витримують навіть більш високі температури, не погіршуючи їх істотно. Цей тип металевого матеріалу використовується, наприклад, при виготовленні турбінних лопаток для гарячих секцій реактивних двигунів, турбореактивних двигунів і камер згоряння. Серед суперсплавів на основі нікелю та типових застосувань, орієнтованих на цей вибагливий сектор, можна зазначити:

- Hastelloy D, міцний, міцний і надзвичайно твердий, який навпаки важко обробляти;

- Інконель, який поєднує в собі механічну стійкість, корозію та в'язкість характеристики Ni, та типову для Cr стійкість до окислення при високих температурах. Він протистоїть термічній втомі, не стаючи крихким. Застосовується при виготовленні вихлопних газів і нагрівачів для авіаційних двигунів.

- Nimonic 90, в основному використовується для стійкості до повзучості, високої в'язкості та стійкості при високих температурах. Це основний сплав для реактивних двигунів.

Суперсплави на основі кобальту зберігають стійкість до підвищених температур. Окрім тугоплавких металів та карбідів металів, вони містять високий рівень Cr, що підвищує стійкість до корозії. Їх легше зварювати, ніж інші суперсплави, і їх краще ковати. Вони використовуються для виготовлення конструкції камери згоряння турбін та ракетних двигунів, серед іншого.

З базовими елементами, такими як алюміній та хром, вони добре поводяться проти окислення та корозії, оскільки утворюється шар оксиду, коли метал піддається впливу кисню, який капсулює матеріал та захищає решту компонентів.

На основі титану менш стійкі до високих температур, ніж Co і Ni, хоча за останні десять років технологічний прогрес був досягнутий у розробці сучасних турбінних двигунів для літаків і дирижаблів з використанням цих матеріалів.

Композиційні матеріали або композити

Переваг високоефективних композитів багато. Можна виділити наступне: менша вага, оптимальна міцність і жорсткість, поліпшена стійкість до втоми, корозійна стійкість та, при належній конструкторській практиці, зменшення витрат на збірку за рахунок меншої кількості деталей деталей та елементів кріплення.

Питома міцність і питомий модуль високоміцних композитів волокон, особливо вуглецевих волокон, більші, ніж у інших порівнянних металевих аерокосмічних сплавів. Це означає більшу економію ваги, що призводить до кращих характеристик, вищого корисного навантаження, більшої дальності/автономності та економії палива.

Армія США розробила та започаткувала використання композиційних матеріалів. Літак AV-8B мав фюзеляж з 27% своєї структури в композитах на початку 1980-х рр. Перше масштабне використання композитів у комерційних літаках відбулося в 1985 р., Коли Airbus A320 вперше пролетів. З горизонтальними і вертикальними стабілізаторами виготовлені з композитних матеріалів. Airbus застосував композитні матеріали, до 15% від загальної маси фюзеляжу для своїх моделей A320, A330 та A340.

Хоча відсотки в комерційній авіації нижчі, ніж у бойових, розмір одиниць набагато більший. Вартість композиційних матеріалів є основною стримуючою причиною їх більш широкого застосування. Тому, щоб ширше використовувати цей тип матеріалів, важливо зменшити витрати за рахунок інноваційних конструкцій та вдосконалених технологій виробництва.

На монтаж зазвичай припадає близько 50% вартості планера. Композитні матеріали дають можливість значно зменшити робочу силу та кріплення при складанні за допомогою різних методів затвердіння та адгезивного склеювання.

Композити з металевих матриць мають ряд переваг у порівнянні зі своїми неблагородними металами, такі як вища питома міцність та модулі, вища стійкість до високих температур, нижчі коефіцієнти теплового розширення та, в деяких випадках, краща зносостійкість. З негативного боку зауважте, що вони дорожчі за основні метали та мають менший опір. Металеві матричні композити також мають деякі переваги порівняно з полімерними матричними композитами, особливо примітними є вищі матриці в залежності від міцності та модулів, більша стійкість до високих температур, відсутність поглинання вологи, вища електро- та теплопровідність та негорючість.

Однак металеві матричні композити, як правило, дорожчі, ніж навіть полімерні матричні композити, і виробничі процеси набагато обмеженіші, особливо для складних структурних форм. Через їх високу вартість комерційні застосування композитів металевих матриць рідкісні. Оскільки передбачається, що вони будуть важливими для майбутніх гіперзвукових льотних апаратів, металеві матриці та керамічні композити мають життєво важливе значення.

Ламіновані металеві волокна, особливо ламінований алюмінієвий армований склопластик (відблиски), є ще однією формою композиційного матеріалу, що забезпечує переваги щодо втоми перед монолітною алюмінієвою структурою.

Кераміка має багато бажаних властивостей, таких як високий модуль, висока міцність на стиск і висока температура, висока твердість і зносостійкість, низька теплопровідність та хімічна бездіяльність. Однак через дуже низьку в'язкість при руйнуванні кераміка обмежена в структурних застосуваннях. Вони мають дуже низький допуск на розрив, який може виникнути як під час виготовлення, так і під час експлуатації. Навіть дуже невелика тріщина може швидко розростись до критичних розмірів, що призведе до раптової несправності.

У той час як армування, такі як волокна, нитки або частинки, використовуються для зміцнення полімерів та композитів металевих матриць, армування в композитах керамічної матриці в основному використовується для підвищення в'язкості.

Через їх високі витрати та проблеми з надійністю, комерційних застосувань керамічних матричних композитів дуже мало. Однак вуглецево-вуглецеві (CC) композити знайшли застосування в аерокосмічному секторі для теплового захисту. Вуглецево-вуглецеві композити - це найдавніший і найбільш зрілий з керамічних матричних композитів. Вони були розроблені в 1950-х роках для використання в якості корпусів ракетних двигунів, теплових екранів, передніх країв та термозахисту. Для високотемпературних застосувань вуглецево-вуглецеві композити забезпечують виняткову термостійкість за умови, що вони захищені стійкими до окислення покриттями.

- Метод Дельфі для визначення навчальних матеріалів щодо здорового харчування для

- Високоефективний тест на віджимання

- Більш легкі матеріали для аерокосмічної промисловості майбутнього - Обладнання

- Акустичні ізоляційні матеріали для підлог Як розібрати черепичну покрівлю

- Nomasde200, кампанія по боротьбі з високим рівнем холестерину - Salud y tú